后臺常有粉絲好奇:“以前刀具淬火多用爐式加熱,現在怎么幾乎都換成感應加熱了?” 答案很明確 —— 感應加熱淬火憑借在效率、質量、節能、環保、自動化五大核心維度的絕對優勢,全面碾壓傳統爐淬火,它不只是簡單的 “替代方案”,更是推動刀具熱處理從 “低效粗放” 向 “高效精準” 升級的關鍵革命,徹底解決了傳統工藝的諸多痛點。

傳統爐式淬火(如箱式爐、井式爐)處理刀具,需要經歷 “爐體預熱→裝入刀具→緩慢升溫→保溫淬火→冷卻出爐” 的全流程,僅升溫 + 保溫就需 1-3 小時(比如淬火一把 150mm 長的高速鋼銑刀,爐式加熱需 2 小時以上),且一次只能處理一批,無法連續生產,嚴重拖慢刀具制造節奏。

而感應加熱淬火完全打破 “時間桎梏”—— 它利用高頻感應讓刀具自身快速生熱,熱量從內部直達淬火區域,無需預熱爐體,也無需整體加熱。以同規格的高速鋼銑刀為例,感應加熱僅需 30-40 秒就能將刃部加熱到 850-900℃的淬火溫度,且可實現 “上料→加熱→淬火→下料” 的連續作業。某刀具廠之前用箱式爐一天只能處理 500 把銑刀,換感應加熱后,一小時就能處理 300 把,日產能提升至 6000 把,效率翻了 12 倍,徹底擺脫 “淬火 bottleneck(瓶頸)”。

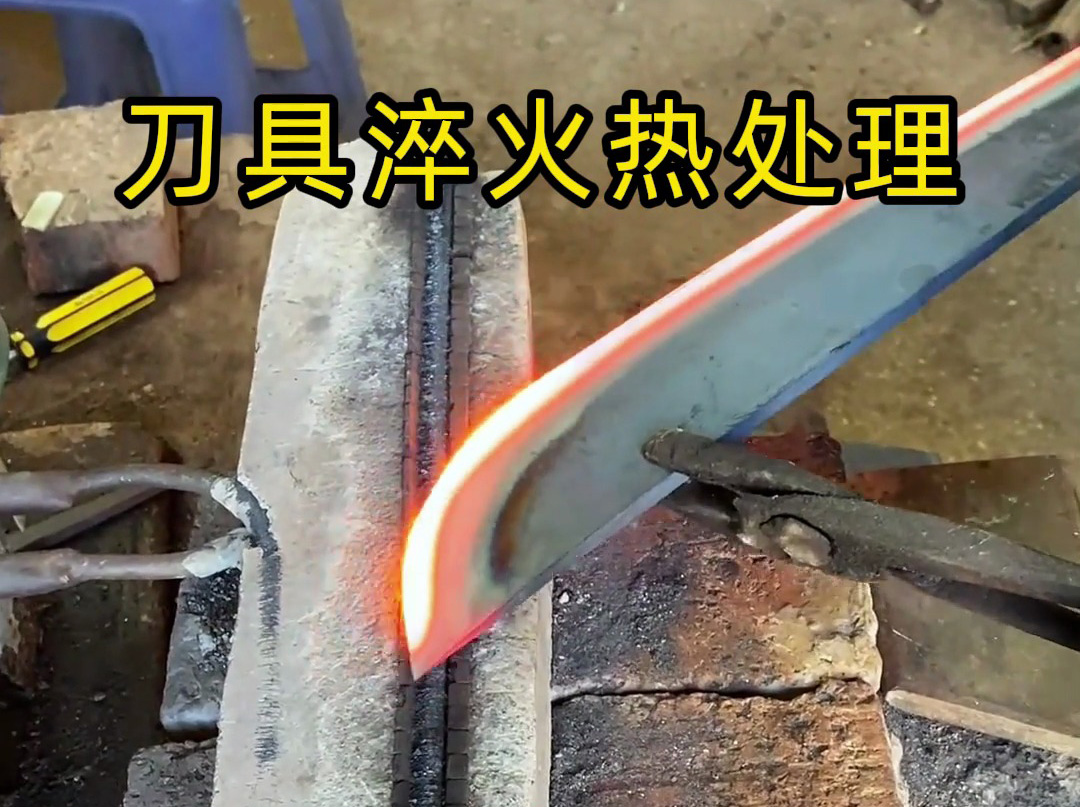

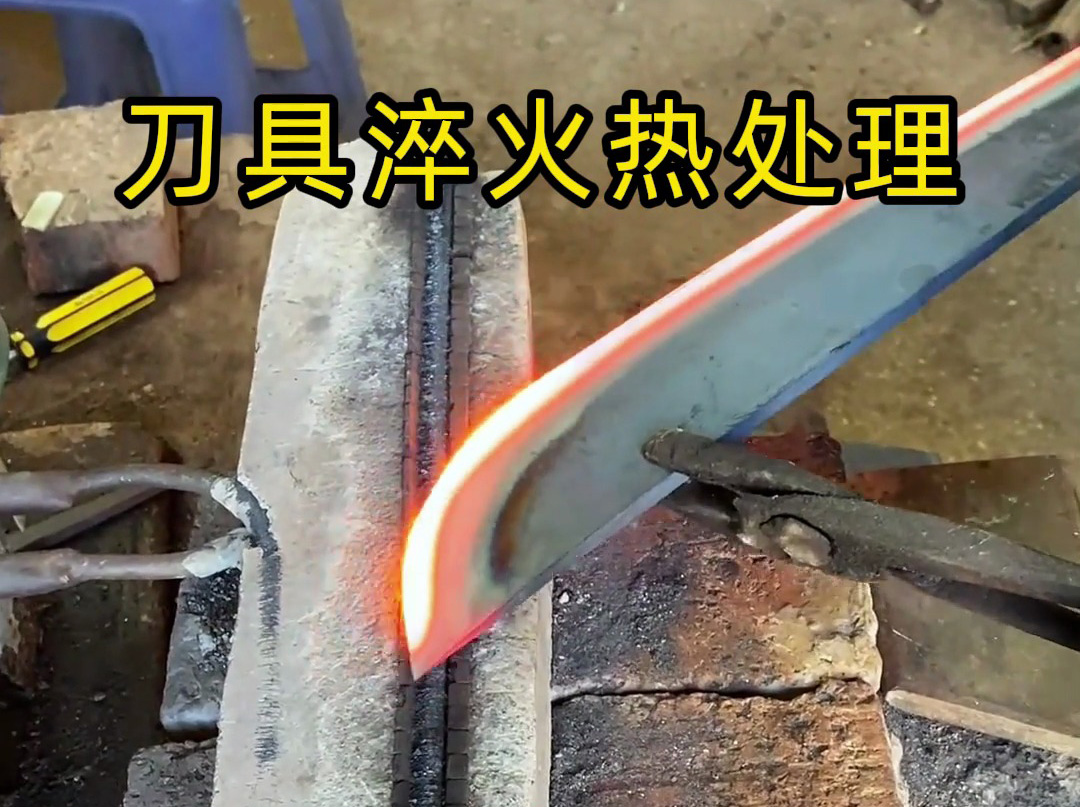

刀具淬火的核心需求是 “刃部硬、基體韌”—— 刃部需足夠硬度(HRC58-62)以抗磨損,基體需一定韌性以抗沖擊,傳統爐式淬火很難兼顧這一點:

感應加熱則通過 “精準控溫 + 定向加熱” 完美解決:

定向加熱:搭配定制的感應線圈(如針對刃部的環形線圈、針對異形刀具的異形線圈),可只加熱刀具刃部或需要淬火的特定區域,基體保持常溫,確保 “刃硬基韌” 的理想性能;

精準控溫:配備紅外測溫儀和 PLC 控制系統,溫度誤差可控制在 ±5℃以內,同一批次、同一把刀具的淬火硬度偏差小于 ±1HRC。某菜刀廠用感應加熱淬火后,菜刀刃部硬度穩定在 HRC60,使用壽命比爐式淬火的產品提升了 40%,客戶投訴率從 15% 降至 2%。

傳統爐式淬火的熱效率極低 —— 箱式爐的熱效率僅 30%-40%,大量熱量通過爐體散熱、煙氣排放浪費掉(比如加熱時,爐壁溫度可達 200℃以上,車間環境溫度也會升高);而且為了保證批次一致性,爐式加熱常需 “滿負荷運行”,即使只淬少量刀具,也得維持爐溫,造成能源浪費。

感應加熱的熱效率高達 85% 以上,熱量直接作用于刀具自身,幾乎沒有多余損耗:

傳統爐式淬火(尤其是燃油、燃氣爐)在加熱過程中會產生大量廢氣(如二氧化碳、氮氧化物)和粉塵,不僅污染車間空氣,還需額外投入資金安裝廢氣處理設備;燃煤爐更是會產生廢渣,處理不當還會違反環保法規,給企業帶來合規風險。

感應加熱全程無明火、無燃料燃燒,不會產生任何廢氣、粉塵或廢渣,僅在冷卻環節可能用到少量冷卻水(可循環利用),車間環境干凈整潔,無需額外的環保處理成本。某小型刀具作坊老板反饋:“以前用燃氣爐淬火,車間里全是油煙,工人都戴兩層口罩;換感應加熱后,車間里幾乎沒味道,夏天也不用開大功率排風扇,既省了電費又改善了工作環境。”

傳統爐式淬火高度依賴人工 —— 需要工人手動裝爐、出爐、轉移刀具,不僅勞動強度大(高溫環境下搬運刀具易燙傷),還容易因人工操作誤差(如裝爐位置偏差、出爐時間不準)影響淬火質量,一個爐式淬火工位至少需要 2 名工人輪班。

感應加熱可輕松與自動化生產線對接,搭配自動送料機構、機械手、冷卻輸送線,實現 “刀具自動上料→定位加熱→自動淬火→冷卻下料” 的全流程無人化操作:

對刀具行業而言,感應加熱淬火的普及,不只是換了一種加熱方式,更是推動熱處理工藝從 “依賴經驗” 向 “數據化、標準化” 轉型 —— 它解決了傳統爐淬火效率低、質量差、能耗高、污染大、依賴人工的所有痛點,讓刀具淬火更高效、更穩定、更經濟、更環保。如今,從家用菜刀、手工刀具到工業級數控刀具、合金刀具,感應加熱已成為淬火工藝的 “標配”,這正是技術升級帶來的必然趨勢。