常有用戶疑問:“標稱 220V 供電的小型高頻熔煉爐,為啥最大只能熔煉約 2 公斤金屬?就不能再多熔一點嗎?” 其實這并非設備設計 “留手”,而是受供電規格、功率輸出、安全規范、能量匹配四大核心因素共同限制,每一項都直接決定了設備的熔煉上限,無法隨意突破。

220V 屬于民用 / 小型工業單相供電,其最大輸出電流和功率存在天然上限。我國居民用電或小型車間的 220V 電路,通常配套 10A-32A 的斷路器(部分可到 40A),根據 “功率 = 電壓 × 電流” 計算,220V 電路的最大可承載功率約為 6kW-8kW(220V×20A=5.5kW,220V×32A=7.0kW)。高頻熔煉爐的 “有效加熱功率” 會因電路損耗、設備熱效率(通常 80%-85%)進一步打折扣 —— 比如 3.5kW 的電路輸入,設備實際能用于熔煉的功率僅 5.5kW-6kW。而金屬熔煉需要持續輸入大量能量(如熔煉 1 公斤銅需約 200kJ 能量),5kW-6kW 的有效功率,僅能支撐 2 公斤左右金屬從常溫加熱到熔點(如銅熔點 1083℃、鋁熔點 660℃),若強行增加熔煉量,會導致 “能量輸入趕不上消耗”,金屬無法完全熔化,或熔化時間無限延長(比如熔 3 公斤銅可能需要 0.5小時以上,遠超實用范圍)。

高頻熔煉爐的功率直接決定了 “單位時間內能熔化的金屬量”,而 220V 供電下,設備功率無法突破 8kW 級(前文已算),這就從根本上限制了熔煉上限。舉個實際例子:熔煉 2 公斤純鋁,220V 小型高頻熔煉爐(有效功率 6kW)需 8-15 分鐘(鋁的比熱容低,熔化快);若想熔 3 公斤鋁,理論上需要將功率提升至 10kW 以上,才能保持 20 分鐘左右的合理熔煉時間,但 220V 電路無法提供這么大的功率 —— 若仍用 6kW 功率硬熔,熔煉時間會延長到 30-40 分鐘,不僅效率極低,還會因長時間高溫導致爐體損耗加快(如坩堝老化、線圈過熱),反而增加使用成本。反觀 380V 三相供電的熔煉爐,功率可輕松達到 10kW-150kW,對應的熔煉量能從 5 公斤到 150 公斤,核心就是供電規格突破了功率上限。

220V 供電的小型高頻熔煉爐,主要面向實驗室、小型作坊等場景,需符合《低壓配電設計規范》等安全標準,這對設備的電流、散熱、防護都有嚴格要求:

電流限制:若為了提升熔煉量而強行增大功率,會導致設備工作電流超過 220V 電路的安全承載值(如超過 20A),輕則觸發斷路器跳閘,重則導致電線發熱、絕緣層老化,甚至引發短路、火災等安全事故;

散熱設計:8kW 級的設備,散熱系統(如風扇、散熱片)已能滿足需求;若功率提升,散熱需求會呈倍數增加,而小型設備的體積有限,無法容納更大的散熱模塊,強行使用會導致設備內部元件(如 IGBT 模塊、電容)因過熱燒毀;

防護標準:小型設備的外殼、接線端子等均按低功率場景設計,若功率超標,電磁輻射、外殼溫度等指標可能超出安全范圍,對操作人員造成風險(如燙傷、電磁干擾)。

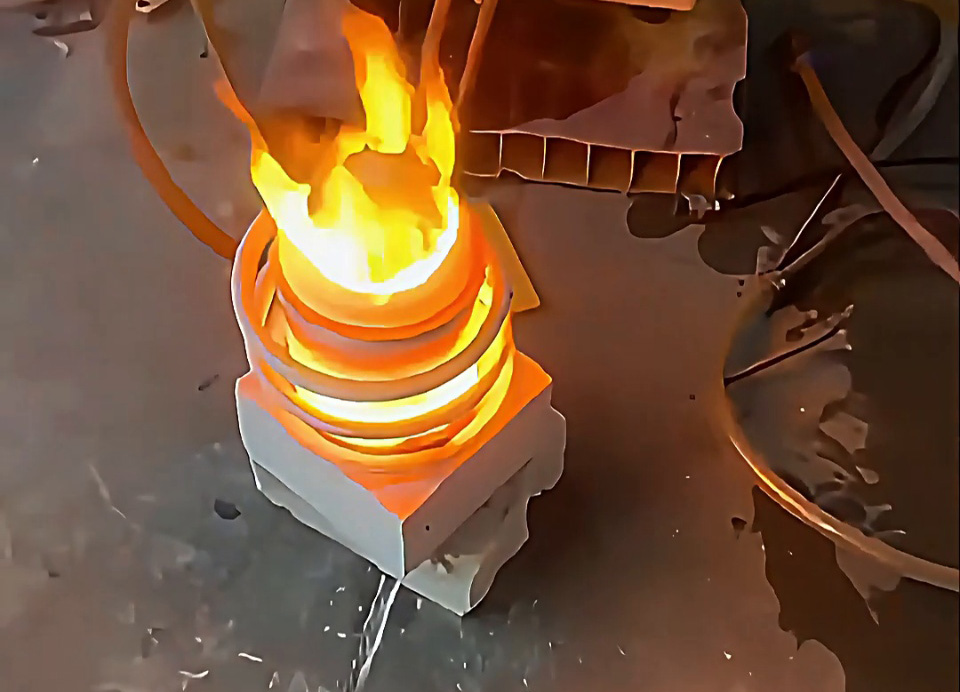

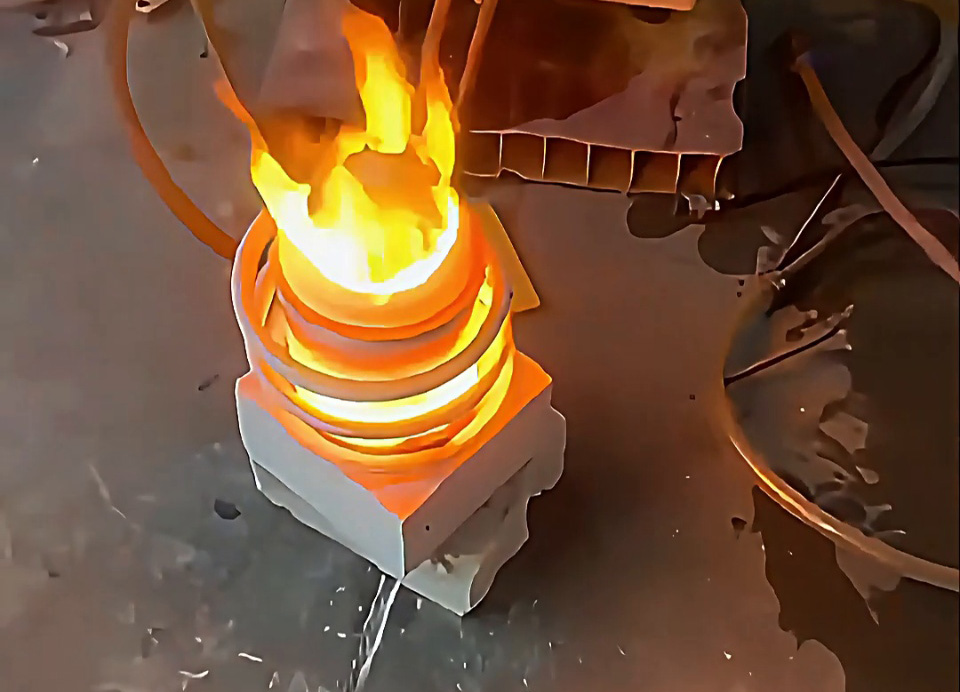

220V 小型高頻熔煉爐的爐體、坩堝、感應線圈等結構,都是按 2 公斤左右的熔煉量匹配設計的:

坩堝容量:配套的石英坩堝或石墨坩堝,容量通常為 2-3 升,剛好能裝下 2 公斤金屬(金屬密度大,如 2 公斤銅的體積約 226 立方厘米,僅占 2 升坩堝的 1/8,留出熔化膨脹空間);若強行裝 3 公斤金屬,熔化后液體可能溢出坩堝,導致爐體損壞或安全事故;

感應線圈:線圈的匝數、直徑是按 “2 公斤金屬的磁場覆蓋” 設計的,若熔煉量增加,金屬體積變大,線圈產生的磁場無法均勻覆蓋,會出現 “局部熔化、局部未熔” 的情況,導致熔煉失敗;

能量利用率:小型設備的感應線圈與坩堝距離近,能量損耗小;若熔煉量增加,線圈需外擴,磁場分散,能量利用率會下降 —— 比如熔 3 公斤金屬時,實際有效能量可能只有 4-5kW,反而比熔 2 公斤時更慢、更費電。

若你的熔煉需求超過 2 公斤(如需要熔 5 公斤、10 公斤),不能靠 “改造 220V 設備” 實現,而是需要升級到 380V 三相供電的中頻 / 高頻熔煉爐 ——380V 電路能提供 10kW 以上的功率,搭配更大的爐體、坩堝和線圈,可輕松滿足 5 公斤到150 公斤的熔煉需求,且符合工業級安全規范,效率和穩定性也遠高于 220V 小型設備。簡單說:220V 小型高頻熔煉爐的 “2 公斤上限”,是供電、功率、安全、結構共同決定的 “最優平衡”,并非技術瓶頸,而是為了在低功率場景下,實現 “安全、高效、低成本” 的熔煉目標。