黃銅管憑借優異的導熱性、導電性和可加工性,成為制冷、空調、水暖等領域的核心管材。而高頻感應焊接技術的應用,徹底解決了傳統火焰焊接在黃銅管連接中存在的氧化、變形、熱影響區過大等難題,以 “高效、精準、穩定” 的特性,成為黃銅管連接的優選工藝,廣泛覆蓋從工業管道到精密工藝品的全場景。

黃銅管(如 H62、H65 黃銅)在傳統火焰焊接(氧乙炔焊)中,因自身特性易面臨以下問題,直接影響連接質量:

氧化嚴重:黃銅含鋅量較高(30-40%),火焰焊接時鋅易蒸發(鋅沸點 907℃,低于銅的熔點 1083℃),導致焊縫出現 “鋅燒損”,形成氣孔、砂眼,密封性下降(泄漏率≥3%);

變形量大:黃銅管壁厚通常為 0.8-3mm,火焰加熱范圍廣(熱影響區≥8mm),管體易因熱脹冷縮產生彎曲(直線度偏差≥1mm/m)或管壁減薄(強度下降 20%);

質量波動:依賴操作人員對火焰大小、加熱時間的 “經驗判斷”,批量生產時焊縫強度偏差可達 ±15%,難以滿足精密場景(如電子散熱器)的一致性要求。

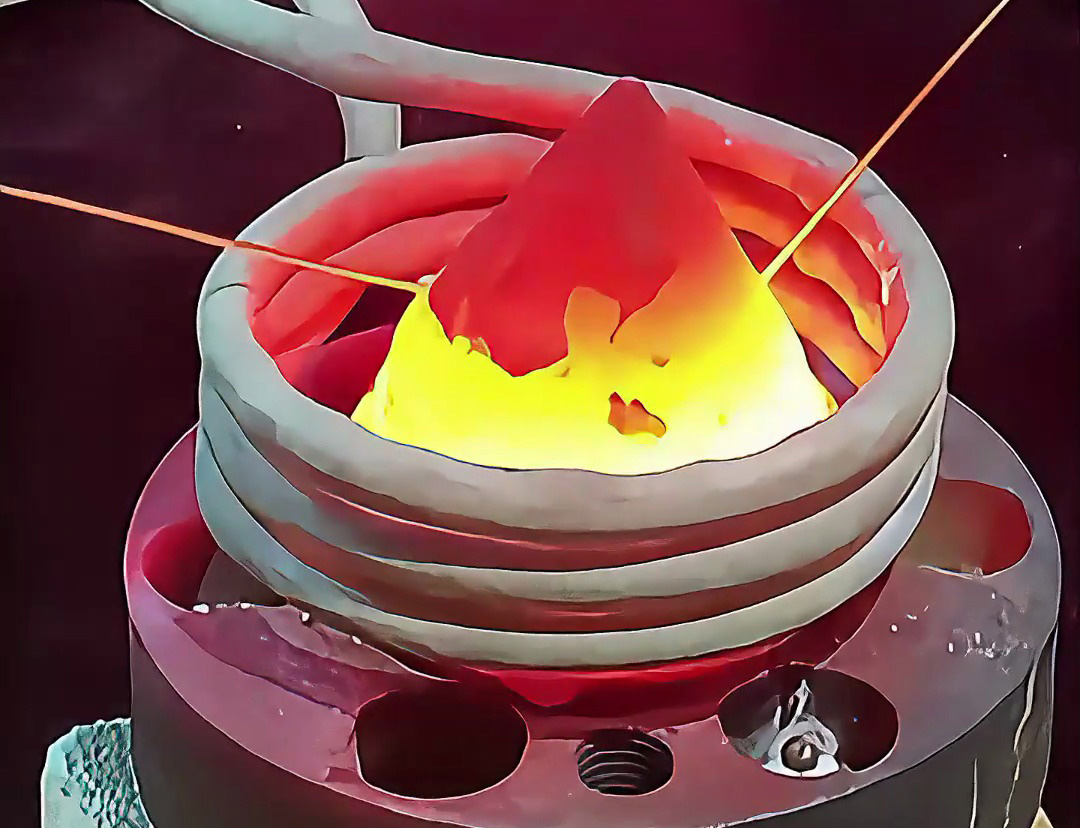

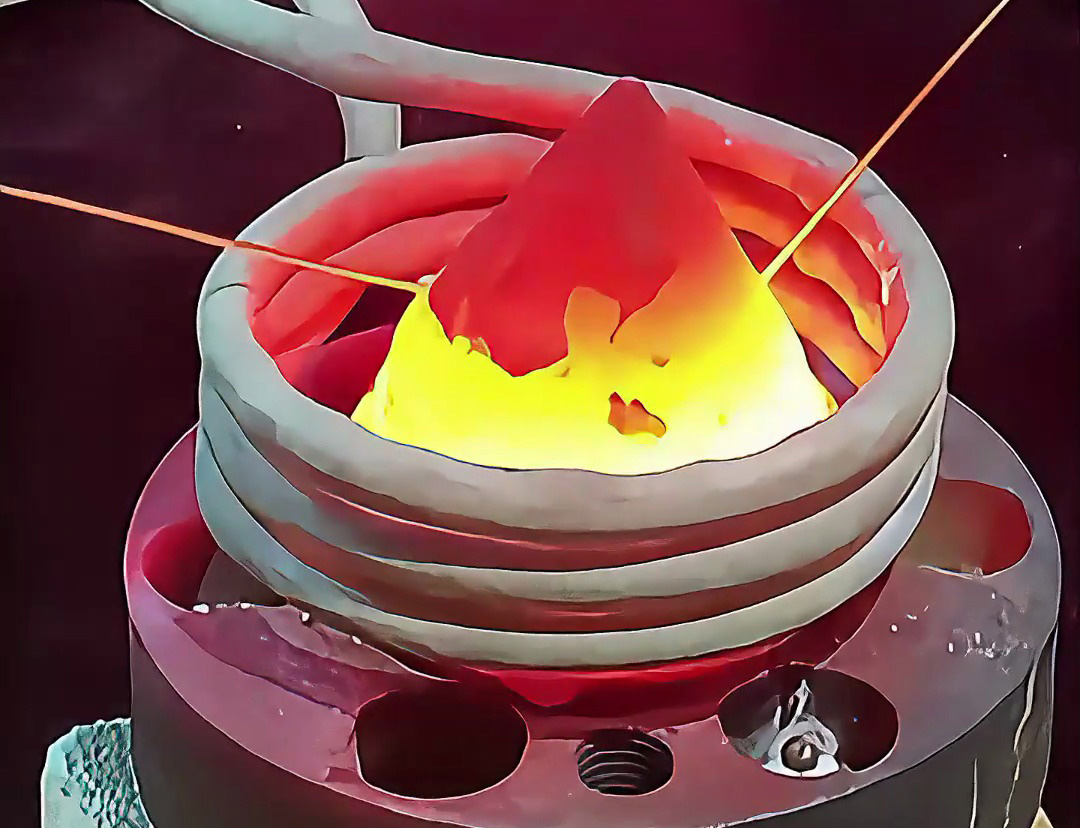

高頻感應焊接通過高頻電流(100-200kHz)的局部聚焦加熱,精準破解這些痛點:

加熱時間短(3-8 秒 / 接頭),鋅蒸發量控制在 5% 以內,焊縫致密無氣孔;

熱影響區僅 1-3mm,管體變形量≤0.1mm/m,無需后續校直;

溫度、時間參數可預設,批量焊接強度偏差≤5%,合格率穩定在 99% 以上。

黃銅管高頻焊接的價值,在于用 “可控的能量” 釋放了黃銅材料的性能潛力 —— 既保留了黃銅的導熱、導電優勢,又通過高質量焊縫實現了可靠連接。無論是工業級管道的高壓密封需求,還是精密部件的低變形要求,這種工藝都能以 “高效 + 精準” 的雙重優勢,成為黃銅管連接的理想選擇,推動相關領域的生產效率與產品質量升級。