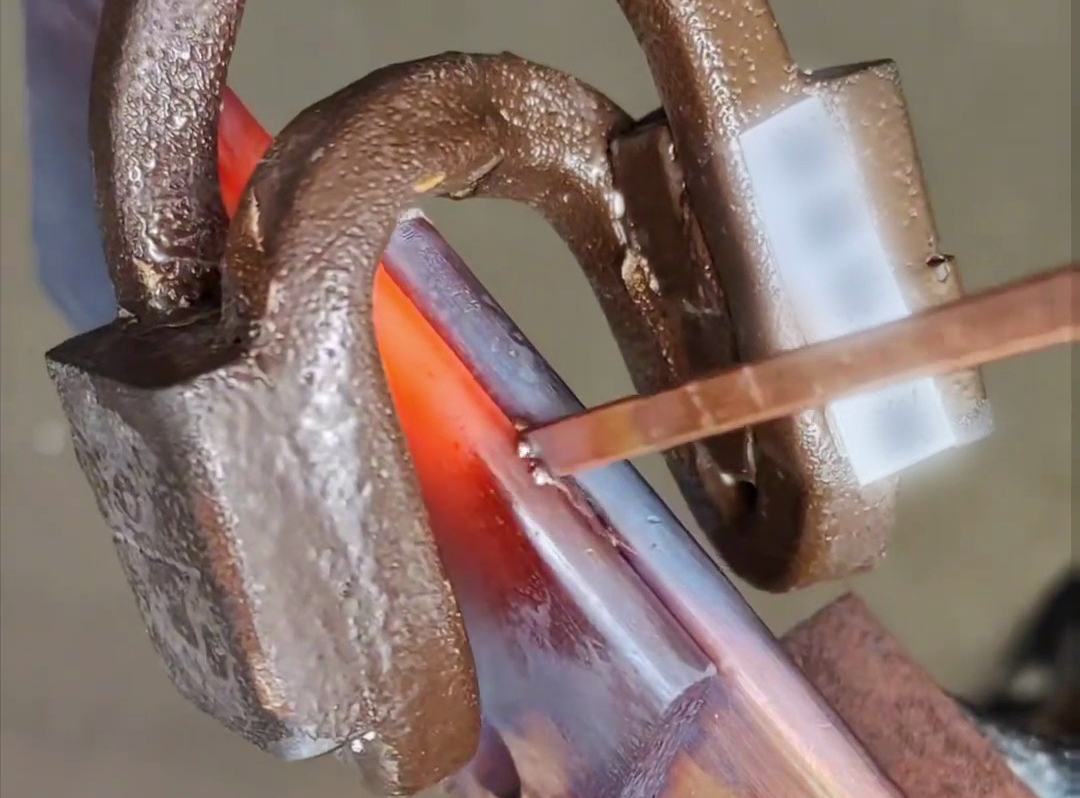

在電力設備中,大銅排(如母線排、變壓器銅帶)是電流傳輸的 “主干道”,其焊接質量直接決定電力系統的安全性與穩定性。高頻焊接技術憑借 “加熱速度快、熱影響區小、材料適應性強” 的特性,在大銅排焊接中展現出顯著優勢,成為替代傳統焊接工藝的理想方案,尤其在電力設備母線排、變壓器銅帶等核心場景中應用廣泛。

大銅排(厚度 5-50mm,寬度 50-300mm)多為高純度紫銅(T2、T3)或無氧銅,要求焊接后接頭導電性能接近母材、無裂紋且機械強度達標。高頻焊接在以下場景中表現突出:

母線排是變電站、開關柜中連接各設備的 “電流橋梁”,需承受高電壓、大電流(可達數千安培),焊接要求嚴苛:

變壓器中的銅帶(厚度 0.5-3mm,寬度 30-100mm)需多片拼接形成繞組,要求焊接效率高、接頭薄且光滑(避免渦流損耗):

線圈定制化:針對不同規格銅排設計線圈(如厚排用多匝環繞線圈,薄帶用扁平線圈),確保磁場均勻覆蓋焊接區,避免局部過熱;

溫度精準控制:采用紅外測溫 + PLC 閉環控制,根據銅排厚度自動調節功率(50-200kW),溫度偏差≤±5℃,防止銅材氧化(超過 900℃易生成 CuO);

壓力協同:焊接時施加 0.5-2MPa 壓力,促進焊料浸潤與接頭致密化,確保導電性能與機械強度(抗拉強度≥200MPa)。

高頻焊接技術為大銅排焊接提供了 “高效、優質、穩定” 的解決方案 —— 在電力設備母線排與變壓器銅帶等關鍵場景中,其加熱速度、熱影響區控制與材料適應性均遠超傳統工藝,不僅提升了生產效率,更從根本上保障了電力傳輸的安全性與可靠性,成為電力設備制造中不可或缺的關鍵技術。