不少客戶在金屬熱處理中都有這樣的需求:“能不能讓金屬只在需要耐磨、抗沖擊的部位變硬,其他部位保持韌性?而且加熱時間要快,別等半天!” 答案是當然可以!海拓高頻感應加熱機的核心價值,就是通過 “瞬間加熱、精準控域”,讓金屬在幾秒內完成局部淬火 —— 只硬化目標區域(如刀具刃口、軸類臺階、齒輪齒面),非淬火區域保持原有韌性,完美平衡金屬的 “硬” 與 “韌”,徹底告別傳統整體淬火的 “一刀切” 弊端。

傳統整體淬火(如爐式淬火、鹽浴淬火)是將金屬工件整體加熱至高溫,冷卻后全件變硬,不僅浪費能量,還會讓不需要硬化的部位(如軸類的安裝端)失去韌性,易斷裂。而高頻感應加熱機的 “局部淬火”,靠的是電磁感應的 “集膚效應”+ 定向線圈設計,從原理上實現 “哪里需要硬,就加熱哪里”:

集膚效應,熱量集中表層:高頻電流(10-300kHz)通過感應線圈時,會產生高頻交變磁場,金屬工件在磁場中生成渦流 —— 渦流主要集中在工件表層(硬化層深度可控制在 0.1-3mm),芯部幾乎不受熱,這意味著只需針對表層加熱,就能實現 “局部硬化”;

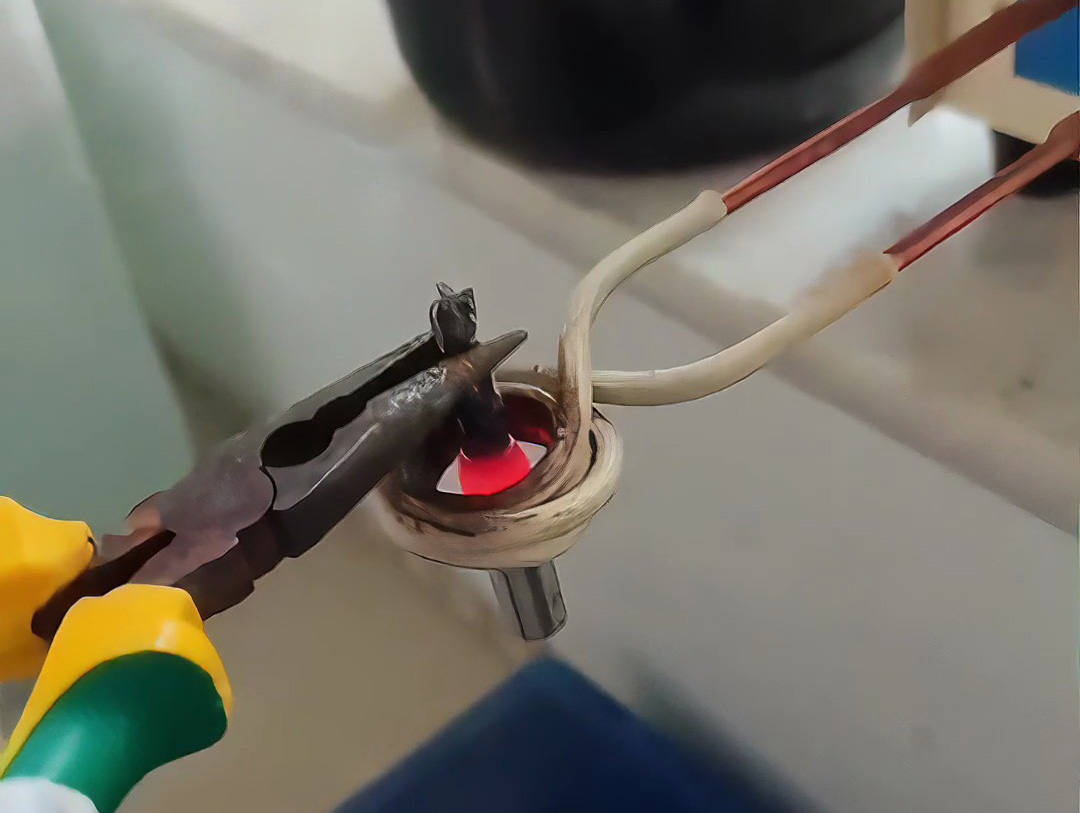

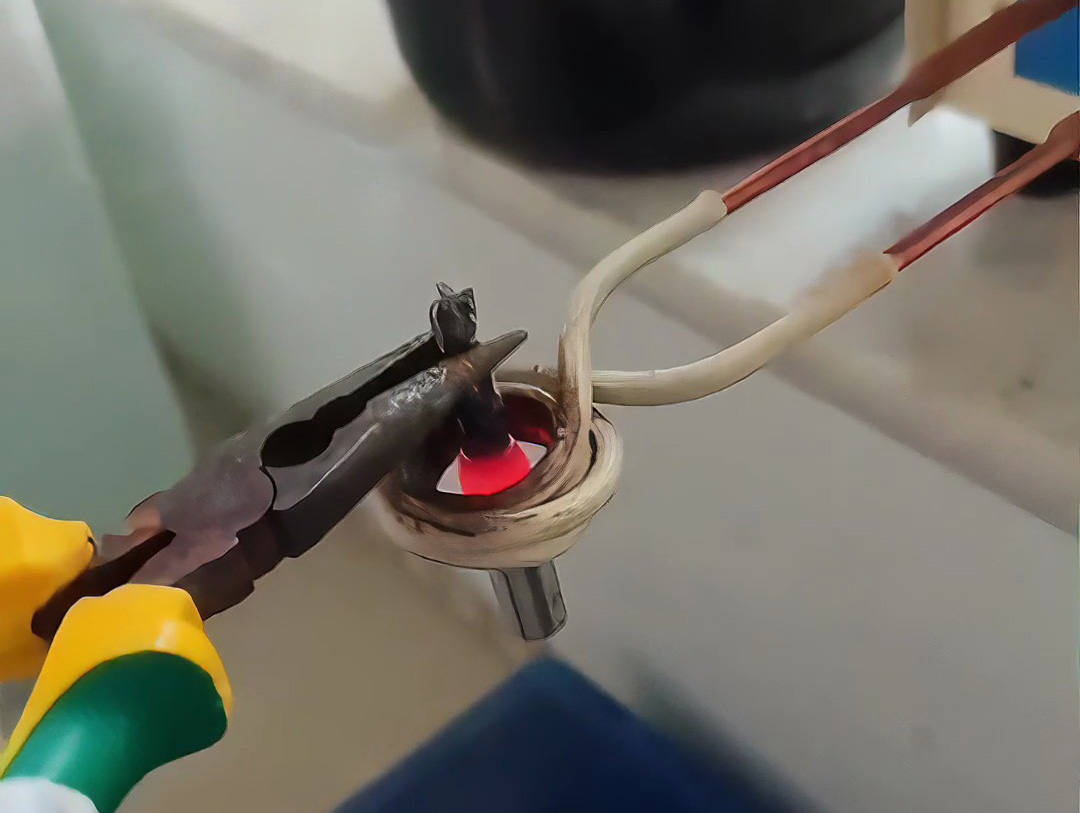

定向線圈,鎖定淬火區域:根據工件的淬火需求,定制專屬感應線圈(如刀具的 U 型線圈、軸類的環形線圈、齒輪的齒形線圈),線圈僅覆蓋需要硬化的部位(如刀具刃口 3mm 范圍、軸類臺階 5mm 寬度),磁場精準作用于目標區域,非淬火區域溫度保持在 50℃以下,完全不影響韌性;

秒級加熱,快速定型:高頻感應的升溫速度可達 100-200℃/ 秒,比如將刀具刃口加熱至 850℃(淬火溫度)僅需 3-5 秒,短暫的高溫停留時間避免了熱量向非淬火區域擴散,也減少了金屬氧化和變形風險。

以廚房菜刀(材質 45 號鋼)為例,傳統整體淬火會讓刀身變硬變脆,砍骨頭時易崩口;用海拓高頻機搭配 U 型線圈,僅加熱刃口 2mm 范圍:

某電機軸(直徑 30mm,臺階處需耐磨),傳統淬火會讓軸身整體硬化,安裝軸承時易因過盈配合導致軸變形;用高頻機搭配環形線圈,僅加熱臺階處 5mm 范圍:

小模數齒輪(模數 1.5)的齒面需耐磨,輪輻需抗沖擊;用高頻機搭配定制齒形線圈,僅加熱齒面 3mm 范圍:

省能省料,降低成本:僅加熱局部區域,能耗比整體淬火降低 40%-60%;且非淬火區域無需后續軟化處理(如退火),減少加工工序,每批次工件可節省成本 20%-30%;

變形量小,精度可控:局部加熱的熱影響區窄(≤5mm),工件整體變形量≤0.03mm,無需后續矯正,尤其適合精密零件(如模具、儀器軸)的淬火;

適配自動化,效率翻倍:高頻感應加熱機可搭配自動送料、定位、冷卻系統,實現 “無人化局部淬火”—— 比如批量處理軸類零件時,小時產能可達 300-500 件,是人工操作的 5-8 倍,完全適配規模化生產。

無論是需要 “刃口硬、刀身韌” 的刀具,“耐磨段硬、安裝端韌” 的軸類,還是 “齒面硬、輪輻韌” 的齒輪,海拓高頻感應加熱機都能通過 “瞬間加熱、精準控域”,實現金屬的 “局部變硬” 需求。它不僅解決了傳統淬火的 “全件硬化、韌性失衡” 問題,還以 “秒級加熱、低耗高效” 的優勢,成為現代金屬熱處理的核心設備。如果你的生產中也需要金屬 “按需變硬”,不妨試試高頻感應局部淬火,讓金屬性能更貼合實際使用需求!