最近有位粉絲帶著直徑 50mm 的螺紋鋼筋專程來廠測試,核心需求很明確:30 秒左右將鋼筋加熱至熱透狀態(tài),用于后續(xù)的鍛壓成型。我們根據(jù)粉絲工廠 “無法分配更多供電功率” 的實際限制,選用海拓中頻感應(yīng)加熱設(shè)備進行測試,最終在 35 秒內(nèi)實現(xiàn)了鋼筋熱透目標(biāo),粉絲對這個時間表現(xiàn)完全接受。若能釋放更多供電功率,加熱時間甚至能壓縮到 20 秒以內(nèi),充分驗證了中頻設(shè)備在不同功率條件下的適配性。

直徑 50mm 的螺紋鋼屬于中大型工件,“熱透” 意味著不僅表層要達(dá)到高溫,熱量還需滲透到鋼筋芯部(芯部溫度需≥800℃,滿足鍛壓需求),這對加熱設(shè)備的透熱能力、功率匹配提出了雙重要求:

難點 1:螺紋鋼材質(zhì)為 HRB400,導(dǎo)熱性中等,50mm 的直徑需要足夠的熱量滲透深度,高頻設(shè)備的 “表層加熱” 特性難以滿足熱透需求,因此優(yōu)先選用中頻感應(yīng)加熱設(shè)備(頻率 2-5kHz,透熱深度更深,適合中厚工件整體加熱);

難點 2:粉絲工廠供電限制嚴(yán)格,無法支撐大功率設(shè)備(如 120kW 以上),因此我們選用 60kW 中頻機,搭配定制的 “環(huán)形感應(yīng)線圈”(內(nèi)徑 60mm,剛好包裹螺紋鋼,確保磁場均勻覆蓋),避免功率過高導(dǎo)致工廠電路過載。

測試時,我們將 50mm 螺紋鋼固定在專用夾具上,確保鋼筋與環(huán)形線圈的間隙穩(wěn)定在 5mm(這個距離能平衡加熱效率與透熱均勻性),隨后啟動海拓 60kW 中頻機,實時用紅外測溫儀監(jiān)測鋼筋表層與芯部溫度:

0-15 秒:鋼筋表層快速升溫至 600℃,開始呈現(xiàn)暗紅色,芯部溫度同步升至 450℃,中頻設(shè)備的透熱優(yōu)勢初步顯現(xiàn) —— 熱量未停留在表層,而是持續(xù)向內(nèi)部傳導(dǎo);

15-30 秒:表層溫度突破 800℃,轉(zhuǎn)為亮紅色,芯部溫度升至 750℃,此時用手觸摸鋼筋兩端,已能感受到明顯的熱傳導(dǎo),說明熱量已接近芯部;

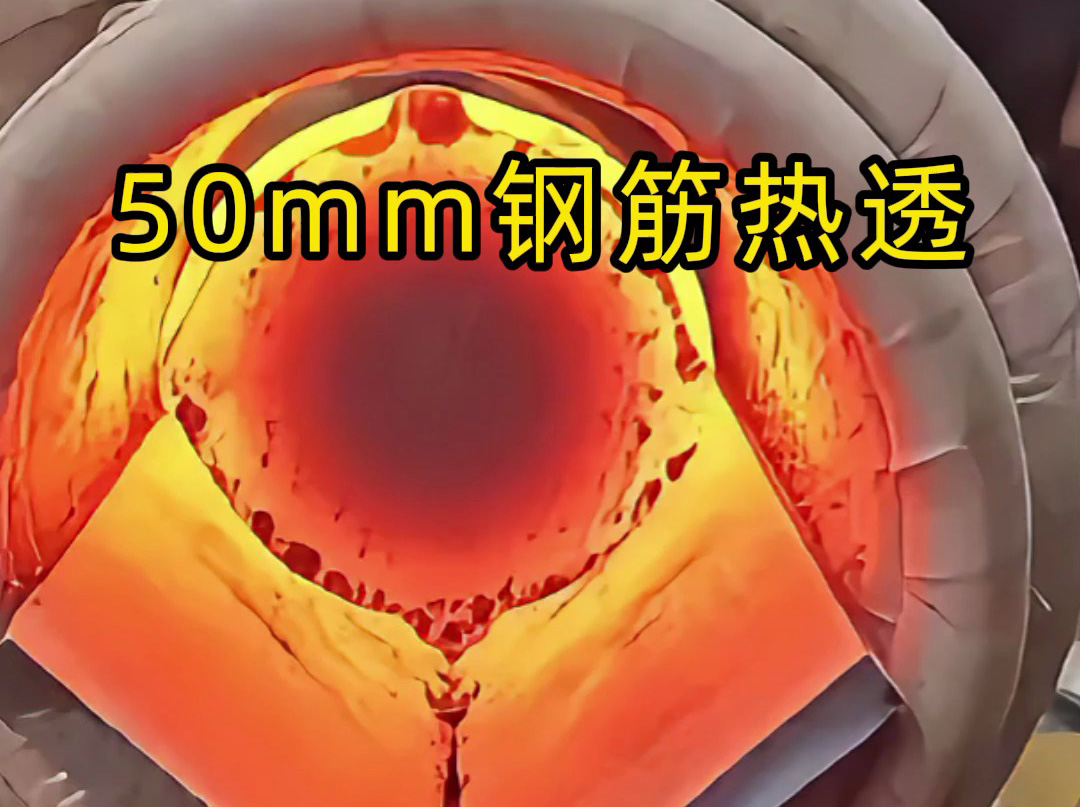

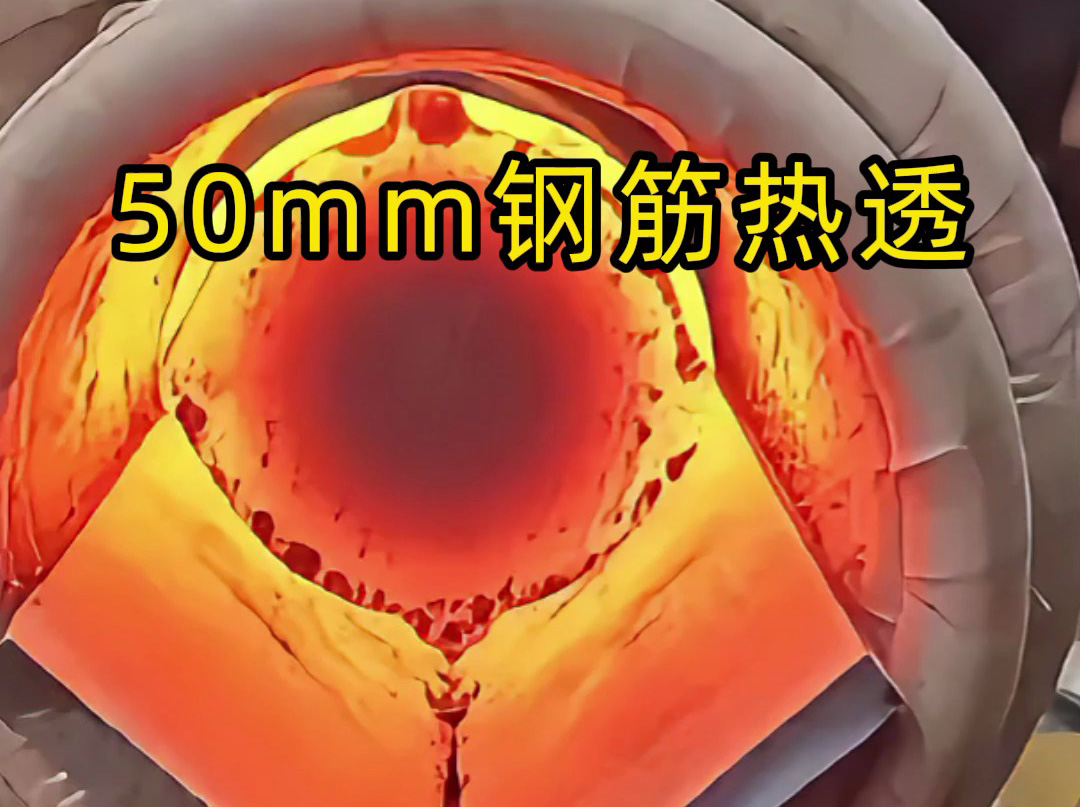

30-35 秒:芯部溫度達(dá)到 820℃,表層溫度穩(wěn)定在 880℃,鋼筋整體呈現(xiàn)均勻的亮紅色,用硬度計測試表層與芯部的溫差僅 ±30℃,完全達(dá)到 “熱透” 標(biāo)準(zhǔn),滿足后續(xù)鍛壓需求。

測試結(jié)束后,粉絲現(xiàn)場確認(rèn):35 秒的加熱時間雖比理想中的 30 秒略長,但完全在工廠生產(chǎn)節(jié)拍的可接受范圍內(nèi),且 60kW 的功率不會對工廠現(xiàn)有電路造成負(fù)擔(dān),無需額外改造供電系統(tǒng),當(dāng)即表示認(rèn)可該方案。

很多人好奇:為何功率提升后,加熱時間能從 35 秒壓縮到 20 秒以內(nèi)?核心在于中頻加熱的 “功率 - 熱量輸入” 線性匹配:

60kW 中頻機:每秒向鋼筋輸入 60kJ 的能量,50mm 螺紋鋼從常溫(25℃)加熱到芯部 800℃,需消耗約 2100kJ 能量,理論計算時間約 35 秒(2100kJ÷60kJ/s),與實際測試結(jié)果一致;

若換成 100kW 中頻機:每秒輸入能量提升至 100kJ,理論加熱時間可縮短至 21 秒(2100kJ÷100kJ/s),若優(yōu)化線圈設(shè)計(如增加線圈匝數(shù)提升磁場強度),甚至能壓縮到 20 秒以內(nèi),效率提升 40% 以上。

但粉絲工廠的供電限制(如車間總功率配額僅 100kW,需同時滿足其他設(shè)備用電),導(dǎo)致無法啟用更高功率的中頻機,因此 60kW 設(shè)備 + 35 秒的方案,是 “滿足需求” 與 “適配供電” 的最優(yōu)平衡。

這次測試充分體現(xiàn)了海拓中頻感應(yīng)加熱設(shè)備的核心優(yōu)勢:可根據(jù)客戶實際條件(供電、工件規(guī)格、時間需求)靈活調(diào)整方案,既不盲目追求 “高功率、快速度”,也不因條件限制降低加熱效果。

對有類似中大型工件(如 50mm 以上螺紋鋼、圓鋼)加熱需求的用戶,若存在供電限制,可通過 “匹配中等功率設(shè)備 + 優(yōu)化線圈與參數(shù)” 實現(xiàn)目標(biāo);若供電充足,則可通過提升功率進一步壓縮時間,適配更高產(chǎn)能需求。關(guān)鍵是先明確自身的 “硬限制”(如供電、場地)與 “軟需求”(如加熱時間、熱透標(biāo)準(zhǔn)),再針對性選擇設(shè)備與方案,才能實現(xiàn) “成本最優(yōu)、效果最佳”。