在金屬鍛造生產線中,棒料的加熱效率與輸送連續性直接影響鍛造節奏,簡易鍛造加熱爐通過 “自動送料 + 中頻加熱 + 產線推送” 的一體化設計,將棒料加熱流程從 “人工干預” 升級為 “自動化流轉”,尤其適配中小批量鍛造場景的效率需求。

這套簡易鍛造加熱爐由三個關鍵部分協同運作,實現棒料從原料到熱態的無縫銜接:

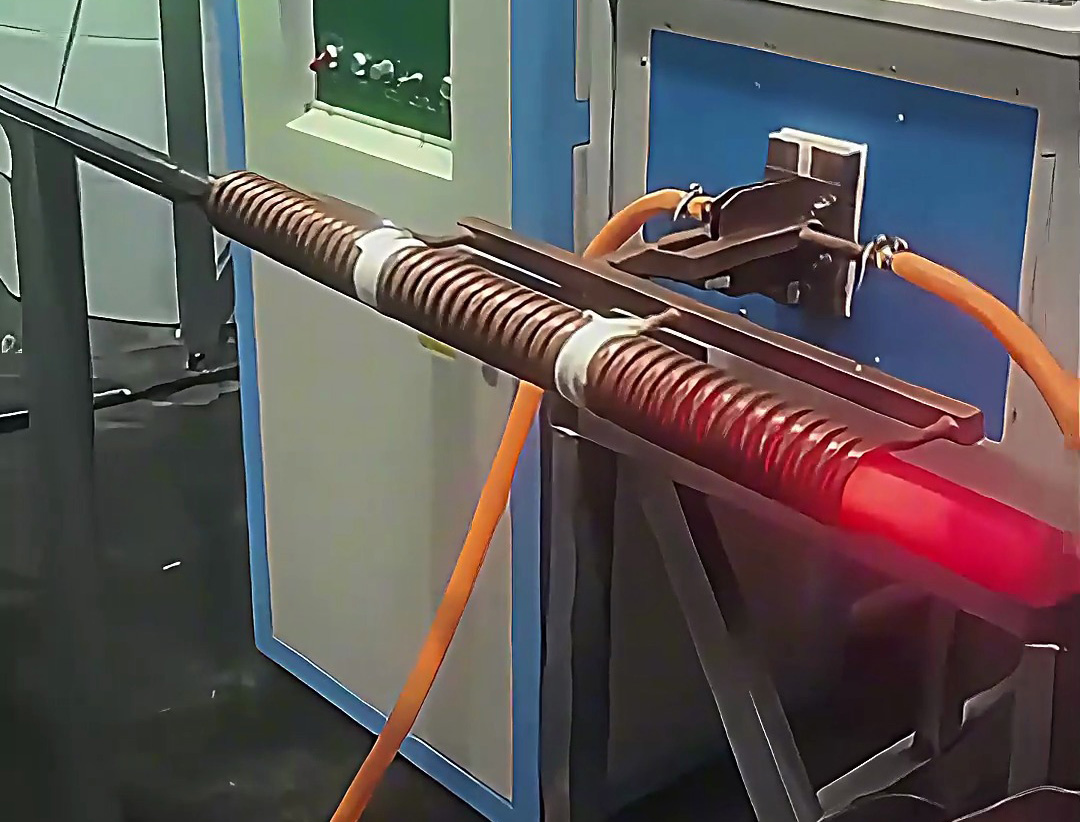

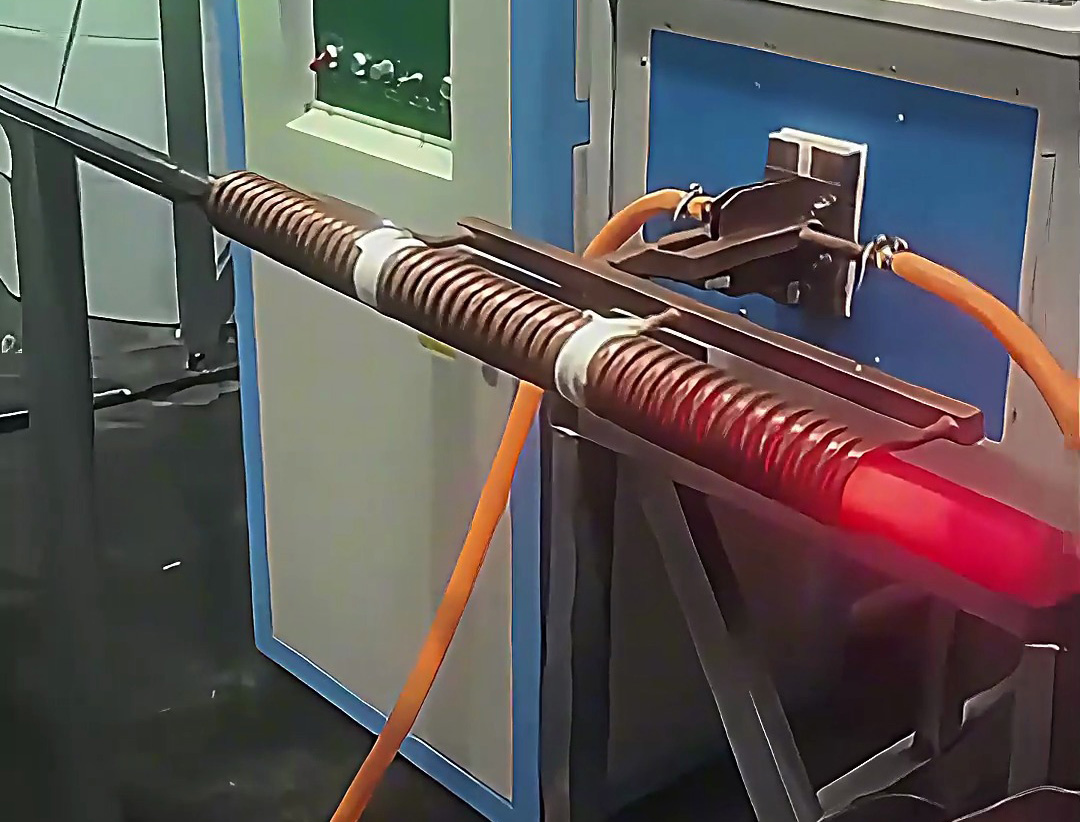

加熱核心:中頻感應線圈(頻率 1-10kHz)為加熱主體,棒料進入線圈后,在交變磁場作用下自身產生渦流生熱,3-8 分鐘內即可將 φ20-30mm 的碳鋼棒料從常溫加熱至 1100-1250℃(鍛造所需的奧氏體化溫度);

控溫邏輯:紅外測溫儀實時監測棒料出口溫度,當達到設定值(如 1150℃)時,反饋信號至中頻設備,自動降低功率或觸發推送指令,避免過燒(溫度超過 1300℃易導致晶粒粗大);

能耗優勢:中頻加熱熱效率達 60%-70%(高于燃煤爐的 30%),單根 φ25mm×500mm 碳鋼棒料加熱耗電量約 0.5 度,較傳統加熱方式節能 40% 以上。

這套簡易鍛造加熱爐以 “結構簡單、操作便捷、成本可控” 為特點,在中小批量鍛造場景中展現顯著價值:

針對 φ10-50mm 的金屬棒料(如螺栓坯料、五金工具鍛件),系統可實現每小時 30-50 根的加熱節奏,滿足小型鍛造產線的 “加熱 - 鍛造” 節拍匹配(如每 20 秒完成一次鍛打),避免人工送料的斷續性(如工人取料、放料的時間浪費)。

傳統鍛造加熱需人工將棒料放入加熱爐、定時取出,熱態棒料(1000℃以上)易導致燙傷風險,且人工判斷加熱溫度誤差大(±50℃以上)。

自動系統通過機械結構完成送料、加熱、推送全流程,工人僅需定期向料槽補料,遠離高溫區域;同時,中頻加熱無明火,配合隔熱罩可降低爐體周邊溫度(環境溫度≤60℃),改善作業環境。

整套系統占地面積約 5-8㎡(含送料區、加熱區、推送區),無需復雜地基施工,通電即可調試使用;核心部件(中頻電源、感應線圈、推送氣缸)均為標準化組件,故障時更換便捷,維護成本低于全自動大型加熱線,適合資金有限的中小型鍛造車間。

| 對比項 | 簡易鍛造加熱爐(自動送料 + 中頻加熱) | 人工送料燃煤爐 | 固定式中頻加熱(無自動送料) |

|---|

| 加熱效率 | 3-8 分鐘 / 根(φ25mm 棒料),連續作業 | 10-15 分鐘 / 根,需人工翻料 | 同中頻加熱速度,但需人工送料 |

| 溫度控制 | ±10℃,自動監測調整 | ±50℃,依賴人工觀察 | ±10℃,但送料中斷易空燒 |

| 人工需求 | 1 人補料,無需操作加熱 | 2-3 人(送料、看火、取料) | 1 人專職送料,勞動強度大 |

| 安全性 | 機械隔離高溫,無明火 | 明火作業,燙傷風險高 | 人工接觸熱料,風險較高 |

這套簡易鍛造加熱爐通過 “自動化送料 + 中頻高效加熱” 的組合,在保持結構簡單、成本可控的前提下,解決了傳統鍛造加熱的 “效率低、人工累、溫度不準” 問題。對于中小批量棒料鍛造場景,它既是提升生產節奏的實用裝備,也是降低安全風險、優化作業環境的有效方案,為鍛造產線的 “簡易自動化” 改造提供了可行路徑。