數控高頻淬火機床憑借 “PLC 程序可定制 + 線圈快速適配” 的核心特性,突破了傳統專用淬火設備 “一工件一設備” 的局限,能在同一臺機床上完成齒輪、軸類、內孔件等多種工件的表面 / 內孔淬火熱處理,完美適配多品種、小批量的柔性生產需求,其通用性的實現邏輯與應用價值如下:

數控高頻淬火機床的通用能力,源于 “軟件可編程” 與 “硬件可更換” 的協同設計:

機床內置的 PLC 控制系統(可存儲 1000 + 套工藝參數),通過修改程序實現對不同工件的精準控制:

加熱參數:針對齒輪(模數 2-10)、軸類(直徑 20-100mm)、內孔件(孔徑 15-80mm),自動調整高頻功率(5-50kW)、加熱時間(2-20 秒)、旋轉速度(5-30r/min)等關鍵參數(如齒輪需仿形加熱 + 慢速旋轉,軸類需環形加熱 + 勻速旋轉);

運動軌跡:數控軸(X/Y/Z 軸)按工件形狀預設移動路徑(如齒輪齒面淬火時,線圈隨齒形軌跡進給;內孔淬火時,線圈沿孔深方向勻速移動),確保加熱區域與工件受力區精準匹配;

冷卻協同:根據工件材質(中碳鋼、合金鋼)自動調節冷卻水壓(0.2-0.5MPa)和時間,避免過冷導致的裂紋或冷卻不足導致的軟點。

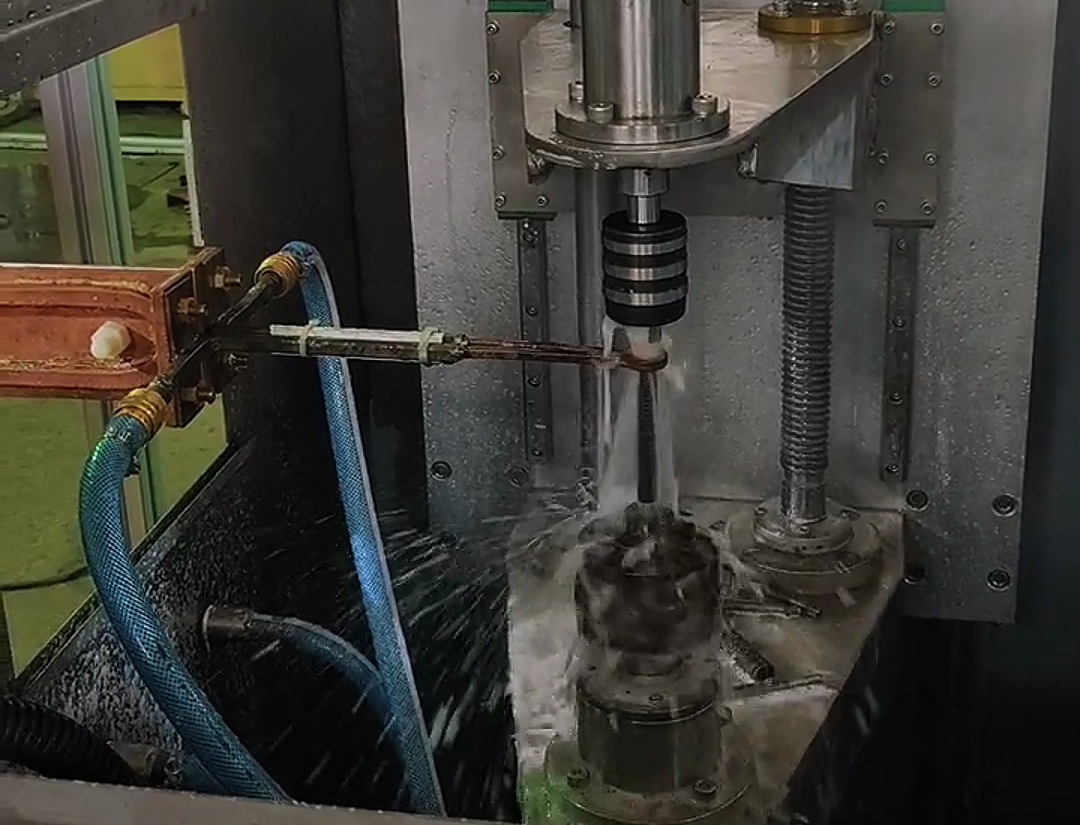

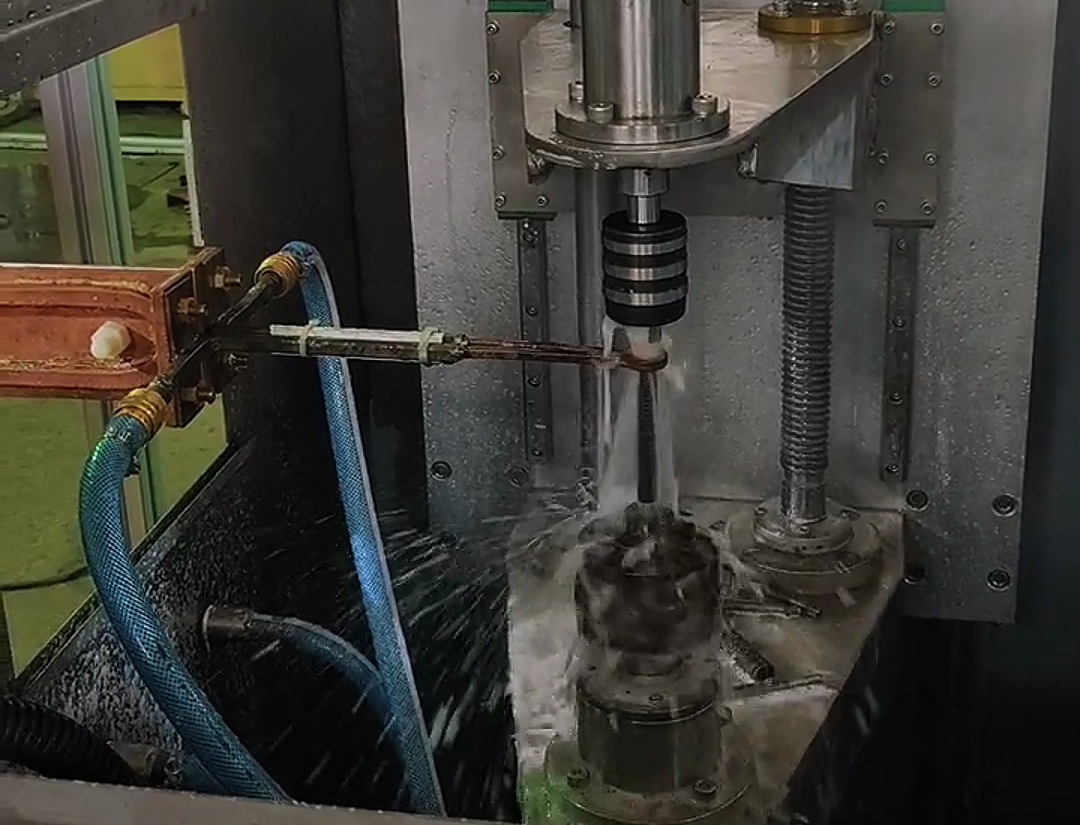

不同工件的幾何特性(曲面、圓柱、內孔)需匹配專用感應線圈,機床通過快速換型設計(線圈更換時間≤5 分鐘)實現通用:

齒輪專用線圈:仿齒形 “梳狀” 或 “環形” 線圈,與齒輪齒面保持 0.5-1mm 間隙,配合工件旋轉(3-5r/min),實現齒面、齒根的均勻加熱(硬度偏差≤±1HRC);

軸類專用線圈:環形線圈(直徑比軸大 5-10mm),沿軸長方向平移加熱(速度 0.5-2mm/s),確保軸頸、臺階面等關鍵區域硬化層深度一致(1-2mm);

內孔專用線圈:“棒狀” 或 “傘形” 線圈(直徑比內孔小 2-3mm),伸入孔內后通過徑向擴張貼合孔壁,實現內孔表面硬化(如軸承孔、油缸內孔,硬化層深度 0.8-1.5mm);

通用基礎線圈:針對異形件(如凸輪、偏心軸),可快速更換 “U 型”“L 型” 等簡易線圈,配合數控軸的多維運動,完成非規則表面的淬火。

數控高頻淬火機床對不同工件的處理,通過 “程序調用 + 線圈更換” 即可快速切換,典型場景如下:

工藝需求:齒面硬度 HRC55-60,齒根硬化層≥0.8mm,避免齒頂過熱;

程序與線圈:調用 “齒輪淬火程序”,自動設定加熱功率(15-25kW)、旋轉速度(4r/min)、冷卻時間(3 秒);搭配仿齒形線圈,線圈隨齒輪齒廓同步運動(軌跡誤差≤0.02mm),確保每個齒的加熱均勻;

效果:齒面硬度均勻性達 98%,齒根彎曲疲勞強度提升 40%,滿足汽車變速箱齒輪的重載需求。

工藝需求:軸頸表面硬度 HRC50-55,硬化層深度 1.2-1.5mm,軸身無變形(直線度誤差≤0.03mm/m);

程序與線圈:調用 “軸類淬火程序”,設定軸向進給速度(1mm/s)、功率漸變曲線(從軸端到中部功率線性調整);搭配環形線圈,線圈與軸頸同心度≤0.05mm,確保圓周方向加熱一致;

效果:軸頸磨損率降低 50%,在高速旋轉(3000r/min)工況下無異常振動。

工藝需求:孔徑 50mm 的油缸內孔,表面硬度 HRC58-62,硬化層深度 0.8-1mm,孔圓度誤差≤0.02mm;

程序與線圈:調用 “內孔淬火程序”,設定線圈旋轉速度(10r/min)、加熱時間(8 秒);搭配內孔專用 “擴張式線圈”(加熱時直徑自動適配孔徑),避免傳統內孔線圈與孔壁間隙不均導致的加熱偏差;

效果:內孔耐磨性提升 3 倍,液壓系統泄漏率降低至 0.01%。

相比傳統專用淬火設備(如齒輪專用淬火機、軸類專用淬火機),數控高頻淬火機床的優勢體現在:

| 對比項 | 數控高頻淬火機床(通用型) | 傳統專用淬火設備 |

|---|

| 設備投入 | 1 臺設備覆蓋多工件,成本降低 60%-70% | 每種工件需 1 臺設備,初期投入高 |

| 換型時間 | 程序調用 + 線圈更換≤15 分鐘 | 需重新調試設備,換型需 2-4 小時 |

| 柔性生產 | 支持多品種、小批量(最小批量 10 件) | 僅適合單一品種、大批量生產 |

| 精度控制 | 數控定位精度 ±0.01mm,質量穩定性 99% | 人工調整,精度波動 ±0.1mm |

數控高頻淬火機床在實現通用性的同時,通過以下設計確保淬火質量不打折:

數控定位系統:X/Y/Z 軸伺服電機控制精度達 0.001mm,確保線圈與工件的相對位置偏差≤0.02mm(避免局部過熱或欠熱);

閉環溫控:紅外測溫儀實時反饋工件溫度(采樣頻率 100 次 / 秒),PLC 自動調節功率(響應時間≤0.1 秒),溫度偏差≤±3℃;

防變形設計:針對大尺寸工件(如長軸),程序內置 “分段加熱 + 對稱冷卻” 邏輯,減少熱應力導致的變形(變形量比傳統工藝降低 50%)。

數控高頻淬火機床的價值,在于打破了熱處理設備 “專用化” 的桎梏,通過 “PLC 程序可編程 + 線圈快速適配” 的柔性設計,讓一臺設備具備處理齒輪、軸類、內孔件等多工件的能力。這不僅降低了企業的設備投入成本,更適應了現代制造業 “多品種、小批量、快換型” 的生產節奏,成為連接 “個性化需求” 與 “高效生產” 的關鍵熱處理設備。