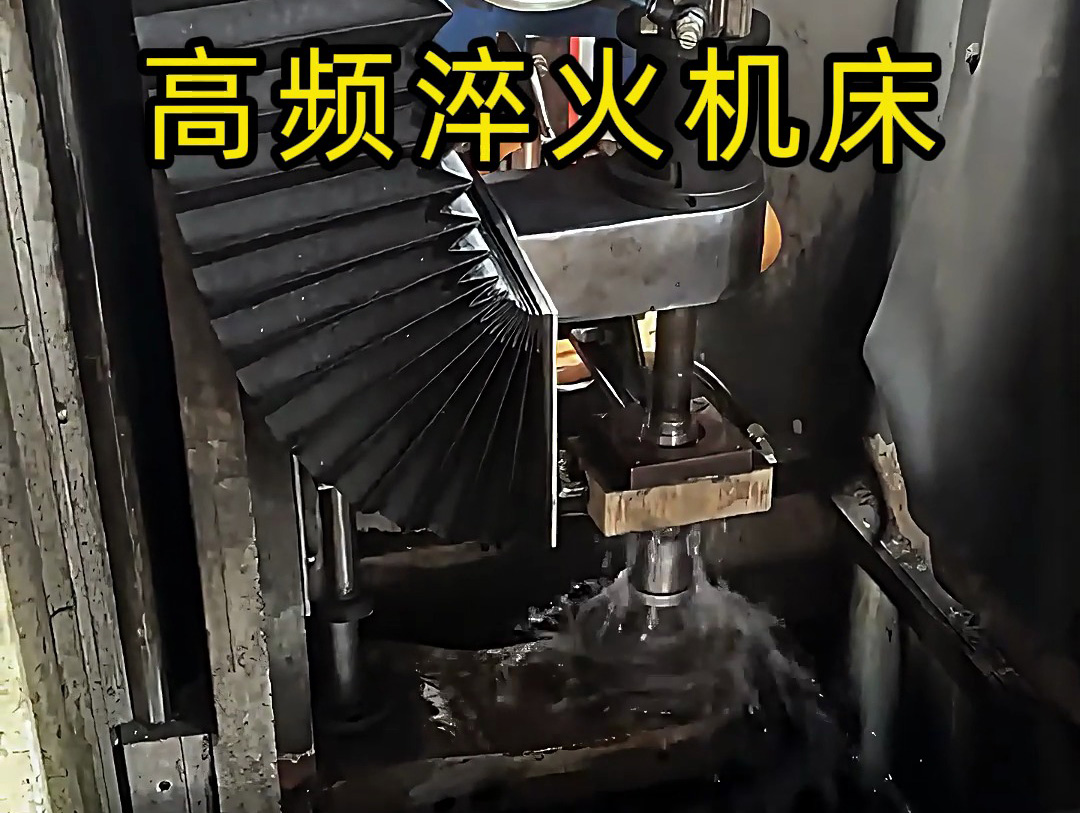

高頻淬火機床作為金屬表面強化的關鍵設備,通過高頻感應加熱與自動化控制的深度融合,實現了零件表面硬度與芯部韌性的精準調控。以下從設備架構、技術優勢、應用場景及智能化升級等方面,全面解析其在現代制造業中的核心價值:

高頻電源系統

旋轉盤與工位設計

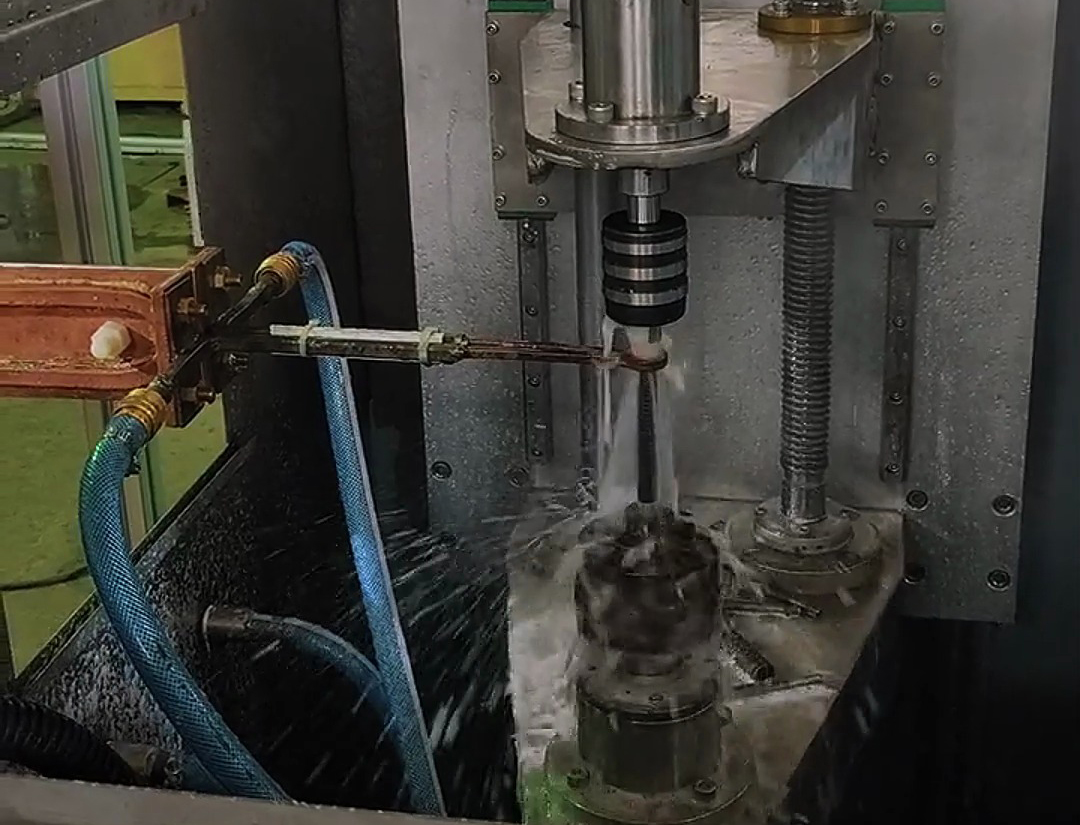

智能冷卻系統

水基淬火液(PAG 濃度 5-20%),冷卻速度 50-200℃/s 可調;

油冷系統(淬火油閃點≥200℃),適用于變形敏感工件(如精密齒輪)。

淬火介質控制:

溫度閉環:紅外測溫儀實時反饋工件表面溫度(精度 ±2℃),動態調節冷卻時間與流量。

PLC 控制系統

| 維度 | 高頻淬火機床 | 傳統箱式爐淬火 | 火焰淬火 |

|---|

| 加熱速度 | 秒級(10-30 秒) | 小時級(1-3 小時) | 分鐘級(5-10 分鐘) |

| 硬化層精度 | ±0.1mm | ±0.5mm | ±0.3mm |

| 能耗 | 0.5-1.5kWh / 件 | 5-10kWh / 件 | 2-5kWh / 件 |

| 人工依賴 | 無需持證技工 | 需熱處理技師 | 需熟練操作工 |

| 環保性 | 無油煙、低輻射 | 油煙排放 | 有害氣體排放 |

| 型號 | 功率 (kW) | 頻率 (kHz) | 工位數量 | 適配工件尺寸 | 典型行業 |

|---|

| HT-C6-60 | 60 | 20-200 | 6 | 齒輪 m≤5,軸≤φ100mm | 汽車零部件 |

| HT-C12-120 | 120 | 5-100 | 12 | 齒輪 m≤8,軸≤φ200mm | 工程機械 |

| HT-C20-200 | 200 | 5-50 | 8 | 大型齒輪 / 軸類 | 重型機械 |

設備投資:150 萬元(含機械手)

年產能:20 萬件

成本節約:

投資回收期:約 24 個月

電源模塊:每季度檢測 IGBT 溫度(≤75℃),每年更換散熱硅脂;

冷卻系統:每月清洗噴嘴(防止淬火液結晶),每半年更換過濾芯(精度 5μm);

旋轉機構:每季度潤滑軸承(使用鋰基脂),確保旋轉噪音≤75dB。

綠色淬火介質:開發生物可降解淬火液(如淀粉基聚合物),COD 排放降低 90%;

增材制造集成:淬火與激光熔覆結合,實現磨損零件的快速修復(如曲軸局部硬化層再生);

量子傳感應用:量子點紅外探測器(精度 ±0.1℃)實時監測納米級溫度分布,推動微觀組織精準控制。

高頻淬火機床通過 “感應加熱的高效性 + 自動化的穩定性 + 智能化的精準性”,重塑了金屬熱處理的技術邊界。從汽車齒輪的大批量生產,到航空航天精密零件的定制化加工,其卓越表現正在推動制造業向 “少人化、高精度、低碳化” 轉型。對于企業而言,選擇高頻淬火機床不僅是設備的升級,更是生產模式的革新 —— 讓每一次淬火,都成為零件性能躍升的起點,讓熱處理工藝,成為核心競爭力的重要支撐。

技術洞察:隨著 “雙碳” 目標推進,高頻淬火的低能耗特性(較傳統工藝減排 60% 以上)將成為市場準入的關鍵指標,提前布局智能化高頻裝備,即是搶占未來制造業的綠色制高點。